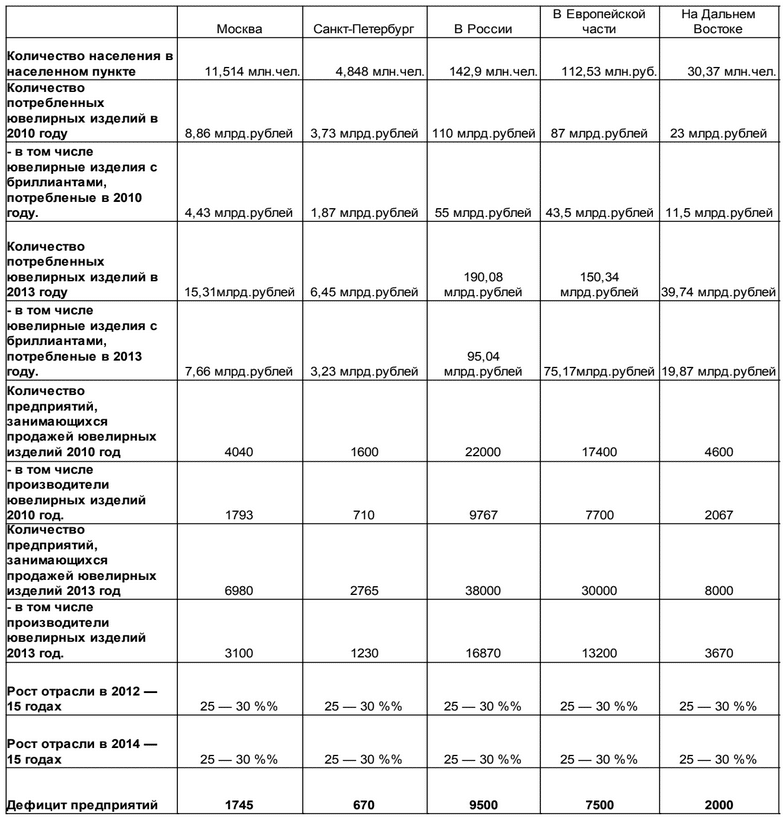

Технология производства гипса

Гипс широко применяется в строительстве при производстве различных изделий и строительных растворов.Гипс представляет собой белое или белое вещество с серым оттенком, очень быстро затвердевающее, но обладающее очень низкой водостойкостью. Технология производства гипса сводится к обжигу природного гипса в промышленных печах, а полученный в результате обжига гипсовый камень измельчается.

Гипс широко применяется в строительстве при производстве различных изделий и строительных растворов.Гипс представляет собой белое или белое вещество с серым оттенком, очень быстро затвердевающее, но обладающее очень низкой водостойкостью. Технология производства гипса сводится к обжигу природного гипса в промышленных печах, а полученный в результате обжига гипсовый камень измельчается.

Состав предмета:

Технология производства гипса во вращающихся печах.

Производство гипса методом комбинированного помола и обжига гипса.

Производство гипса в варочных котлах.

Гипс представляет собой быстродействующее быстросхватывающееся воздушное вяжущее.Гипсовые вяжущие подразделяются на :

Штукатурка повышенной прочности,

Гипсовая конструкция,

Ангидридное связующее.

Гипсовые вяжущие изготавливают из гипсового камня CaSO4*2H2O, ангидрита CaSO4 и некоторых отходов химической промышленности, содержащих сульфат кальция безводный или двуводный.Природный гипс, как правило, не содержит примесей глины, известняка, песка и других веществ. Гипс получают высокотемпературным обжигом природного остроконечного гипса, в результате реакции CaSO4 * H2O = CaSO4 * 0,5H2O + 1,5H2O.

Подробнее читайте на http://stroivagon.ru гипсовые вяжущие

Строительный гипс.

Натуральная штукатурка обычно содержит примеси из следующих горных пород: песок, известняк, глина, которые снижают прочность и качество строительной штукатурки. Поэтому для получения качественного гипса, который можно использовать в строительстве, медицине и других областях, его необходимо подвергать термической обработке. На сегодняшний день гипс обрабатывают различными способами, отличающимися способом обжига в печах.

Актерский состав уволен :

- В шахтных печах, кольцевых, камерных и вращающихся печах. После обжига полученный гипсовый камень дробят.

- В метантенках с предварительным измельчением гипсового камня.

- Одновременно с измельчением в одном аппарате.

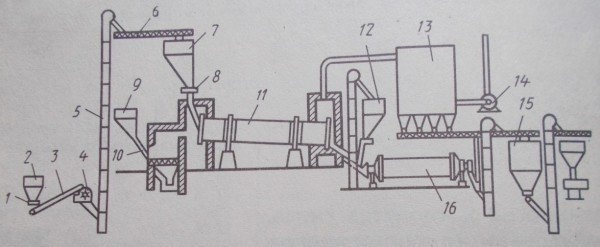

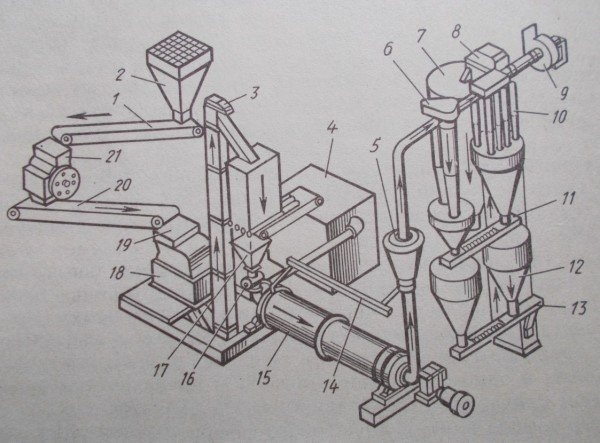

Фото 1. Технологическая схема производства строительного гипса во вращающихся печах

1-бункерный питатель, 2-бункер для гипса, 3-ленточный конвейер, 4-молотковая дробилка, 5-элеваторы.

1-бункерный питатель, 2-бункер для гипса, 3-ленточный конвейер, 4-молотковая дробилка, 5-элеваторы.

6 — шнеки, 7 — силос гипсового щебня, 8 — тарельчатые питатели, 9 — бункер для угля, 10 — топка, 11 — вращающаяся печь барабанного сушильного типа.

12 бункеров жженого щебня, 13 порошкоотстойников, 14 вентиляторов, 15 бункеров готового гипса, 16 шаровых мельниц.

В зависимости от размеров кусков сырья (гипсового камня), а также величины необходимых размеров кусков, направляемых в печь на обжиг, дробление сырья осуществляется по единой схеме ступеней или по двухступенчатой схеме в 4-х дробилках. Для этого сырье загружается в бункер гипсового камня-2, затем с помощью лоткового питателя-1 сырье непрерывно подается на ленточный транспортер-3, направляющий его в дробилку-4.

Дробилки могут быть молотковыми или щековыми и дробить исходный гипсовый камень в щебень с размером частиц 0…20-35 мм.

Полученный таким образом гипсовый щебень (при необходимости) подвергают рассеву с получением фракций 0…10; 10…20; 20…35мм. После просеивания фракции гипсового щебня направляются в бункер 7 гипсового щебня, расположенный над обжиговой печью 11. Щебень различных фракций обжигается отдельно, так как для каждой фракции требуется соответствующий и независимый режим обжига.

Подробнее читайте на http://stroivagon.ru гипсовые и гипсобетонные изделия

Из бункера-7 гипсовый щебень непрерывно подается во вращающуюся печь с помощью тарельчатого питателя. В зависимости от конструкции вращающейся печи гипсовый щебень можно обжигать двумя способами:

- При непосредственном контакте с горячими газами, образующимися при сгорании топлива .

- Либо наружным обогревом стенок барабана вращающейся печи.

Вращающиеся печи для обжига гипсового камня сушильного типа могут работать на жидком, газообразном или твердом топливе. В зависимости от типа используемого топлива также разрабатываются технологии зажигания. Например, на входе в печь температура газов в прямом потоке составляет -950…1000 °С, в противотоке — — 750…800 °С. На выходе из печи температура температура газов в прямом течении составляет 170…220°С, в противотоке — 100…110°С.

Обожженный гипсовый щебень далее от сушильного барабана (из печи) в бункер обожженного щебня -12 подается элеватором или, в зависимости от конструкции, непосредственно под сушильным барабаном могут располагаться сервисные бункеры. Равномерную подачу шаровой мельницы обеспечивает питатель тарельчатого типа-8, который расположен ниже бункера жженого щебня-12.

Обожженный щебень поступает в шаровую мельницу с температурой 80…100°С. В шаровой мельнице -16 происходит измельчение обожженного гипсового щебня и выравнивание вещественного состава гипса за счет перехода от пережога и недожог до полугидрата. Также из шаровой мельницы готовый продукт направляется в бункер готового гипса -15 с помощью элеватора.

Из готовой гипсовой тары продукт отправляется в емкости для хранения или на упаковку. При производстве гипсового камня применяются пылеосадительные камеры -13, обеспечивающие высокую очистку воздуха от пыли.

Технология производства строительного гипса

Считается, что наиболее совершенным способом получения строительного гипса является метод комбинированного дробления и обжига гипсового камня, позволяющий механизировать производственный процесс.

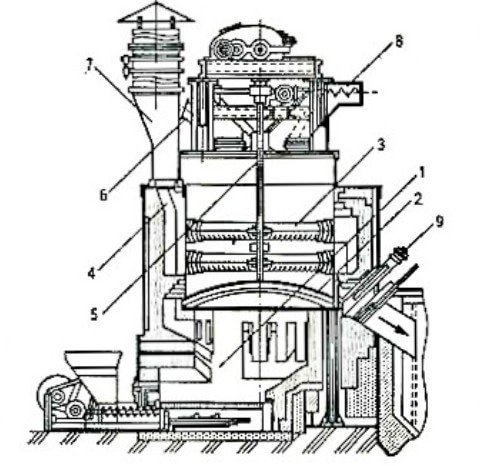

Рисунок 2. Схема комбинированного помола и обжига гипса

При комбинированном измельчении и обжиге гипса измельчение гипсового сырья происходит в одну или две стадии. На рис.-2 представлена схема комбинированного дробления и обжига гипса, где гипсовый камень проходит две стадии дробления. Сначала гипсовое сырье загружается в бункер-2, откуда питатель непрерывно подает гипсовый камень на щековую дробилку-21, где материал предварительно измельчается до фракции 20-60 мм.

При комбинированном измельчении и обжиге гипса измельчение гипсового сырья происходит в одну или две стадии. На рис.-2 представлена схема комбинированного дробления и обжига гипса, где гипсовый камень проходит две стадии дробления. Сначала гипсовое сырье загружается в бункер-2, откуда питатель непрерывно подает гипсовый камень на щековую дробилку-21, где материал предварительно измельчается до фракции 20-60 мм.

Кроме того, измельченное сырье, прошедшее через щековую дробилку-21, подается питателем-20 в приемное устройство-19 молотковой дробилки-18.

В молотковой дробилке измельченный гипсовый камень дробят вторично, до получения нужной фракции, например, 10-20 мм. Далее с помощью элеватора -3 дробленый гипсовый щебень поступает в питающий бункер -17, откуда непрерывно подается в прокатный стан -15 с помощью питателя -16 .

В трубчатой мельнице тонкий помол и сушка гипсового камня происходит за счет газов, подаваемых через подпоток-4 по принципу прямотока или противотока при температуре 600-700 С. При вращении трубной мельницы-15 сырье перемещается по всей ее длине, подсушивается и измельчается. При обжиге гипсового камня происходит его обезвоживание с образованием бета-полугидрата.

Далее измельченный обожженный продукт подается через сепаратор-5, где отделяются более крупные частицы несгоревшего гипса и возвращаются в мельницу для дальнейшей переработки через судно на воздушной подушке-14. Отсепарированный до остатка не более 2-5% на сите № 02 измельченный гипсовый порошок током запыленного воздуха подается в системы отстаивания порошка-6 и 10.

После выхода из трубной мельницы газопылевая смесь проходит через сепаратор в систему пылеотстойников-6 и 10, где происходит окончательное обезвоживание измельченной смеси. Движение газов в системе принудительное и осуществляется за счет работы центробежных вентиляторов -9. Проходя через систему пылеотстойников (циклоны, электрофильтры, рукавные фильтры), измельченный продукт с помощью бесконечного шнека -11 подается в приемный бункер -12. Кроме того, измельченный продукт конвейером-13 транспортируется к элеватору-8, который направляет его в приемный бункер готового продукта-7.

Технология производства гипса в варочных котлах

с предварительной шлифовкой гипсового камня.

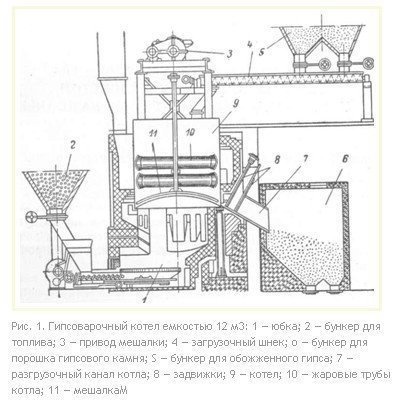

Котел предназначен для обезвоживания грунтового щипцового гипса в полуводный гипс и представляет собой вертикальный стальной цилиндр с вертикальным днищем-2 (см рис. -3). Котел собран из чугунных элементов, а стыки между ними заделаны асбестовой массой. Котел нагревается снизу и с его боковой поверхности.

Рисунок 3. Гипсовый котел

Для увеличения поверхности нагрева внутри котла подвешена металлическая рубашка, которая одновременно является корпусом для шнека.

Для увеличения поверхности нагрева внутри котла подвешена металлическая рубашка, которая одновременно является корпусом для шнека.

В горизонтальном направлении через него проходят четыре жаровые трубы-3, расположенные в два ряда (одна над другой). Корпус котла-4 опирается на три чугунные опоры с бетонным основанием под ними.

Задвижка -9, расположенная внутри котла, позволяет закрыть окно кожуха. Окно служит для выгрузки готовой штукатурки через бункер.Заслонка снабжена электроприводом, открывающим и закрывающим ее по мере необходимости.Верхняя часть котла служит для создания парового пространства. Верхняя часть котла представляет собой цилиндр, состоящий из двух половин и закрывающийся крышкой.

На головке цилиндров имеются два патрубка для подсоединения к ним 8-загрузочных шнеков, а также патрубок для присоединения пароотводящего патрубка, два указателя уровня, два смотровых люка для обслуживания и осмотра внутреннего пространства цилиндра и два датчика нагрузки, установленные на входных трубах, которые контролируют подачу гипса в котел.

На нижнем конце вертикальной оси установлены четыре лопасти, служащие для перемещения гипсовой массы в процессе обжига. Вращение лопастей вертикальной оси осуществляется с помощью электродвигателя через редуктор. Технологический процесс работы котла осуществляется в автоматизированном непрерывном режиме.

Свежий гипсовый порошок непрерывно поступает в котел в течение всего процесса переработки, благодаря чему постоянно поддерживается высокая степень насыщения материала воздухом и парами воды, что приводит к улучшению свойств и модификации состава конечного гипса продукт.

Технологический процесс производства гипса на основе гипсового котла можно описать следующим образом:

1. Во-первых, гипсовый камень подается в щековую дробилку крупными кусками с помощью конвейерной системы. В дробилке он измельчается в щебень фракции 20-60 мм. Размер фракции конечного продукта — гипсового щебня можно регулировать в соответствии с конструкцией дробилки.

1. Во-первых, гипсовый камень подается в щековую дробилку крупными кусками с помощью конвейерной системы. В дробилке он измельчается в щебень фракции 20-60 мм. Размер фракции конечного продукта — гипсового щебня можно регулировать в соответствии с конструкцией дробилки.

2. Также гипсовый щебень, проходя железный сепаратор, поступает в мельницу тонкого помола, где мельница превращает гипсовый щебень в порошок. Мельницы могут использоваться по-разному, например, шаровые мельницы, молотковые мельницы, валковые мельницы, валовые мельницы и другие. В мельнице материал измельчается в порошок, а также нагревается и высушивается горячими газами.

Тонина измельчаемого материала и производительность мельницы играют важную роль и зависят от скорости газового потока, подаваемого в мельницу. В качестве теплоносителя используются дымовые газы гипсовых котлов. В зависимости от выбранного теплового режима при обжиге гипса дымовые газы подаются с температурой от 300 до 500 °С.

В мельнице измельченный и просеянный до остатка на сите № 02 не более 2-5% гипс запыленным потоком воздуха подается в систему пылеулавливания. Как и в описанном выше способе, после выхода из установки газопылевая смесь проходит через систему пылеулавливающих устройств (циклоны, рукавные фильтры и др).

Движение газов в системе принудительное и осуществляется благодаря работе центробежных вентиляторов. Проходя через систему пылеотстойников (циклоны, электрофильтры, рукавные фильтры), измельченный продукт поступает в загрузочный бункер. Температура порошка зависит от температуры газов на выходе из мельницы (85…105 °С) и может варьироваться в пределах 70…95 °С.

3. В котле гипсовый порошок уваривается за счет дымовых газов, имеющих температуру 800-900 °С. Подача горячих газов осуществляется через жаровые трубы и внешние каналы, образованные футеровкой котла. Теплоносителем может быть природный газ или другой вид топлива. В процессе обжига гипса гипсовая смесь постоянно перемешивается с помощью лопастей и выдерживается в течение 1…2 часов и более. В метантенке гипс не вступает в непосредственный контакт с горячими дымовыми газами, и его температура может варьироваться от 100 до 180 °С. Сжигание газообразного или жидкого топлива происходит в специальной топке котла.

В первый период рабочая температура в котле достигает 110…120°С. Гипсовый порошок нагревается до 110…120 °С соответственно и происходит интенсивное обезвоживание гипса. Затем наступает второй период, когда вода гидратации испаряется и начинается процесс обезвоживания, или как его еще называют кипячение массы. В третий период происходит быстрое повышение температуры и резкое снижение интенсивности реакции дегидратации. По мере увеличения плотности и прекращения испарения образующихся продуктов дегидратации гипсовая масса уплотняется, а ее масса в котле уменьшается.

Эта стадия называется первым осаждением порошка.

Второе осаждение гипсового порошка происходит в последний период обжига, когда обезвоженный полугидрат сульфата кальция превращается в ангидрит. Далее готовый продукт выгружается из котла в приемный бункер и транспортируется в силосы механическим или пневматическим транспортом.