Производство клееного бруса

Как только человек утоляет жажду и голод, он начинает думать о комфорте. Третья строчка в списке наших потребностей – жилье.

Т.к доход многих россиян позволяет построить модный сейчас экобревенчатый дом или облагородить свой старый дом, то вопрос заработка в этой сфере очень востребован.

Мы выбрали конкретный сегмент: производство клееного бруса.

Обзор рынка по производству клееных брусьев

Несмотря на то, что это не самые благополучные направления российской экономики, уровень достатка многих соотечественников позволяет им задуматься о строительстве собственного дома.

Причем по современным стандартам, среди которых три основных критерия: комфорт, удобство эксплуатации и экологичность.

Последний пункт очень популярен в западных странах, и эта мода постепенно доходит и до нас. Как нетрудно догадаться, клееный брус соответствует всем стандартам.

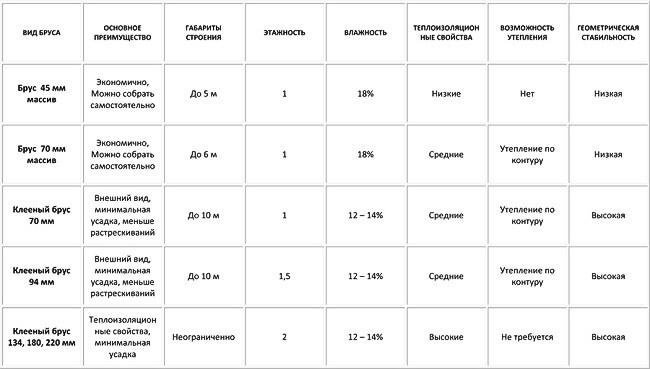

Что понимаем под поисковым запросом «клееный брус производство»?

Клееный брус — это древесина, производство которой сводится к склеиванию двух-трех более тонких досок.

Казалось бы, это должно ухудшить свойства дерева, сделать его слабее, но на практике пропитка современными веществами и клеем делает такую композитную балку только лучше, прочнее и надежнее.

Он становится более плотным и устойчивым к влаге. Улучшаются теплоизоляционные характеристики и т д. При этом современные пропитки сохраняют древесину «дышащей», то есть экологически чистой.

Паллетный бизнес

Характерно, что клееный брус выгодно отличается от обычного пиломатериала практически по всем характеристикам (в том числе и по цене.

Не менее важно и то, что из такого клееного бруса можно сложить дом практически любого размера (ну кроме самого большого) как из конструктора).

Именно из клееного бруса дорогой древесины строят дома самых богатых россиян Подмосковья.

Дома гораздо менее благополучных россиян по всей стране строятся из того же дерева, но худших пород: клееный брус очень универсален.

Шипы и пазы в клееном брусе позволяют не строить дом, а собирать его из частей быстро, просто, но надежно.

Дело в том, что клеить можно брус сразу трех видов (все три доски могут быть «элитными», две или одна), все это повлияет на конечную цену.

Можно сделать весь брусок из дешевых пород; если его правильно обработать при производстве, то по своим свойствам он мало чем будет уступать дорогим маркам клееного бруса.

Как вы уже поняли из всего написанного выше, клееный брус – это, пожалуй, лучший вариант среди самых технически совершенных и долговечных деревянных строительных материалов. Отсюда и его популярность среди потребителей.

С точки зрения производства, это также относительно просто.

По сути, нужно просто распилить доски на листы (или купить готовые), обработать их специальным составом, склеить, высушить и продать.

Здесь нет специальной резьбы по дереву или других сложных операций; это как раз и есть массовое производство клееного бруса с максимально упрощенным технологическим процессом.

Однако массивная древесина, даже в виде бруса, все же не бетонная плита, даже самая дешевая клееная сосновая древесина относится к среднему ценовому сегменту в категории стройматериалов.

Это не говоря о клееном брусе дорогих пород, который в принципе никому не доступен.

Однако богатые люди есть всегда, а потому спрос на такой бар стабильный.

Российский рынок по производству брусьев – плюсы и минусы.

Особенность российского рынка клееного бруса и переработки строительных материалов из дерева сводится к двум противоречивым тенденциям:

- Российская Федерация обладает четвертью мировых запасов древесины.

- В РФ не принято строить из дерева: самая ценная древесина вывозится за границу.

С последним пунктом многие не согласятся: «Как это? Русский сруб — наш символ!».

Однако статистика неумолима: на каждый квадратный метр строительных материалов, из которых построены дома, приходится всего 0,05 кубометра древесных материалов.

Это много?

В США и ЕС этот показатель обычно находится на уровне 0,6 кубометра. То есть более чем в 10 раз больше. И это несмотря на то, что многие страны Европы являются импортерами древесины, а Россия – экспортером.

Профессиональные строители называют такую ситуацию «русским парадоксом», когда страна богата древесиной, а своим жителям она не нужна.

Хотя на самом деле ответ здесь лежит на поверхности: уровень жизни. Если средний европеец может хотя бы раз в жизни купить хороший дом из натурального дерева, то среднестатистический россиянин не может.

Пришлось бы копить на обычную квартиру в «бетонном ящике», не то что на даче. А дома из дерева в наших широтах называют коттеджами, что является символом достатка и престижа.

Производство межкомнатных дверей: пошаговый бизнес план

Однако, несмотря на все дефолты, валютные обвалы и прочие кризисы последних двух десятилетий, ситуация постепенно меняется. Особенно в крупных городах вроде Москвы и Санкт-Петербурга (точнее, в пригородах).

Если в начале 90-х высоко ценилось блочное жилье, то сегодня нормой считается кирпич, сочетающий в себе полезность и бережное отношение к окружающей среде. Клееный брус в данном случае – просто следующий шаг.

Статистика Росстата показывает, что последнее заключение является лучшим.

Из года в год доля деревянных стройматериалов в общей «корзине» для расчетов растет, хотя было два серьезных снижения — после 1997 и после 2009 гг.

Пока данных за 2016 год нет, но эксперты прогнозируют, что сокращение тоже будет. Тенденция началась уже в 2015 году. Это означает, что рынок того же слитка сокращается, спрос падает, хотя не все так однозначно.

Перспективы рынка по производству клееных брусьев в России

Строительный рынок серьезно просел за последние два года. Это сказалось на спросе на строительные материалы. Даже в такой «элите», как клееный брус.

Однако если посмотреть на реальные показатели, то видно, что рынок не то чтобы сильно упал, а просто замедлился.

Строительство дома – это не разовое мероприятие. Чтобы построить целую хижину из клееного бруса, требуется от шести месяцев до года.

То есть рецессия, которую все предрекают в конце 2016 года, будет отражением ситуации годичной давности, когда рубль активно падал и никто не знал, чего ожидать, собственно, дальше.

Сейчас ситуация успокоилась».

Даже рейтинговые агентства США начали делать финансовый прогноз России «стабильным», а это означает, что те, у кого есть деньги, выйдут из застоя и продолжат строить.

Но результат этого мы увидим, скорее всего, не раньше 2018 года.

Производство проклеенных брусьев: оптимизм или как всегда?

Причина оптимизма игроков рынка в том, что россиянам негде жить.

По крайней мере, по данным Росстата, для удовлетворения потребности в жилье в РФ необходимо построить около 1,5 млрд плюс м жилья, из них на долю деревянных построек приходится около 20% (клееный брус занимает около третий там).

Чтобы понять, много это или мало, укажем, что в России в год строится всего около 80 тыс кв м., а дерево представляет еще меньше: 8 224 кв м. Значит в клееном брусе остались «слезы», а не статистика.

Кстати, сам Росстат перестал считать производство столярных изделий в натуральном выражении в 2010 году, поэтому мы не знаем, сколько клееного бруса производится в России.

Вероятно, это было сделано для того, чтобы не создавать паники после кризиса 2009 года, когда статистика добычи буквально рухнула.

Как перестать говорить о том, что производство древесины и клееного бруса в стране падает?

Есть два варианта: увеличить производство клееного бруса или прекратить расчеты: «с глаз долой, из сердца вон».

Росстат явно остановился на последнем инструменте, и поэтому мы не можем точно сказать, как этот рынок выглядит сегодня в России.

Известно только, что вблизи крупных городов открывается все больше точек по производству древесины, чтобы удовлетворить спрос на качественное современное жилье.

В первую очередь, конечно, речь идет о Москве и Московской области. Затем идут Санкт-Петербург и другие города-миллионники в европейской части России.

Второй «центр» деревянного строительства на Дальнем Востоке. К этому стоит добавить более мелкие очаги в виде дачных поселков, разбросанных по стране возле автомагистралей и вокзалов.

Целевая аудитория в производстве клеенных брусьев

Другими словами, целевая аудитория таких домов — российский средний класс, который чрезвычайно широк. Это люди с доходом от 1000$ до 4-5000$ в месяц.

Отметим, что даже для них не так просто купить дом из клееного бруса, ведь цена 1 кубометра этого материала колеблется в пределах 300-1000 долларов$.

В целом рынок клееного бруса можно разделить на три типа исходя из типа зданий и портфолио потенциального покупателя:

- Элитное здание. Те же роскошные домики, которые сделаны из дорогого дерева ценных пород, стоимостью от 1000 долларов (указываем в долларах, т.к цены на элитное жилье очень чувствительны к курсу валют). Площадь такого дома обычно составляет 250 кв.м., а такие большие «особняки» просто невозможно построить из обычного дерева, они для этого не подходят.

- Эконом-класс. Домики попроще, из дешевой ели или сосны с примесью других пород. Площадь такого дома редко превышает 150 квадратных метров, что, впрочем, тоже неплохо. Цена 1 кубометра такого клееного бруса начинается от 300 долларов $.

- Блочные дома. Да, клееный брус, благодаря простоте использования, используется и для блочного строительства «социального» жилья. Если посмотреть на цены (около 250 долларов за 1 куб м клееного бруса при жилой площади 80-100 кв м), он уже не кажется таким уж «бедным». Однако это низший сегмент, который, кстати, активно поддерживается государством и местными властями в регионах.

Добавим, что для России строительство многоэтажек из клееного бруса по-прежнему является инновационным.

Однако, согласно мировой практике, за этим будущее: многие запускают свои заводы по производству клееного бруса в лесных районах на перспективу, в ожидании бурного спроса.

То есть вывод раздела может быть следующим: сейчас в России небольшая пауза, но все ждут бури (бурного роста спроса на клееный брус) через пару лет, и к этому потихоньку готовятся.

Производство клееных брусьев: запускаем свой бизнес

Разобравшись с тонкостями неоднозначного российского рынка, переходим непосредственно к сути статьи – налаживанию собственного производства.

Основными для этого бизнеса будут два пункта: сырье и оборудование. Затем идет логистика и квалификация художников.

1) Сырье для бруса

Клееный брус получают из пиловочника разных пород.

Часто используются хвойные. Хотя самые богатые россияне выбирают лиственные породы: дуб или ясень, которые стоят за кубометр в два раза больше, чем средняя зарплата по стране.

Сосна считается безоговорочным лидером в России и Восточной Европе в целом. Кроме того, сосна северная – сосна южная считается менее устойчивой к экстремальным температурам.

Вот тут-то и наступает самый ответственный момент, можно сказать, момент истины для производства клееного бруса.

На этом этапе нужно определиться: делать брусья из готовых досок или из необработанных бревен.

Второй вариант дешевле, но сложнее в обработке и не подходит для тех, кто находится очень далеко от базы сырья — леса.

Первый проще, но дороже, ведь цена уже обрезных досок будет на порядок выше, чем у бревен.

Если вы выбрали бревно, его нужно очистить от кожуры, распилить на подходящую доску и затем высушить. Необрезанные доски, как нетрудно догадаться, нужно разрезать, вот и вся работа.

С обрезными досками заранее ничего делать не нужно – они дороже, но и проблем с ними меньше. Эти подготовленные доски следует назвать ламелями.

2) «Клей всему голова».

Планки склеиваются специальным клеем, который выпускается в разных вариациях, это зависит от марки древесины и будущих условий эксплуатации древесины.

Клей подразделяется на следующие категории:

- Резорцин – темный клей, хорошо защищающий от влаги. Его используют для возведения наружных стен, при строительстве мостов и даже в кораблестроении.

- Полиуретан — самый быстрый и популярный вид прозрачного клея. Выглядит хорошо, так как не искажает естественный рисунок древесины, но при этом все показатели средние: средняя влагозащита, средняя устойчивость к перепадам температур, средний срок службы. Но несомненным преимуществом является дешевизна.

- ЭПИ тоже прозрачный клей, но он больше подходит для внутренних конструкций (не любит прямой влаги), для изготовления блоков в малоэтажных домах. Он также используется для производства столярных украшений, а не только клееного бруса.

- Меламин – еще один прозрачный клей, который используется для изготовления горизонтальных поверхностей (для конструкций с большими пролетами).

Sip панель бизнес

Отметим, что в современных условиях выбор клея и пропитки имеет даже большее значение, чем выбор древесины.

Клей делает слабую древесину прочной, а твердую — более гибкой, способной выдерживать нагрузки без разрушения.

Поэтому ни в коем случае не может стоить дешево, иначе рухнувший из-за вас дом будет еще долго напоминать о себе в кошмарах.

Стандарты качества для производтва проклеенных брусьев.

Чтобы не попасть в неловкую ситуацию (судебный иск, например, от жильцов дома с их бревнами, упавшими на голову), необходимо строго соблюдать технологию и все нормы.

Чтобы ваша совесть не сдалась, государство подготовило серию ГОСТ и ТУ.

Нет, этого бояться не стоит, ведь возможная польза перевесит все минусы. Чем выше риск, тем выше ответственность, поэтому здесь все в порядке.

Самое главное, что собственно производство клееного бруса не требует лицензии, а вся выпускаемая продукция должна соответствовать ГОСТам.

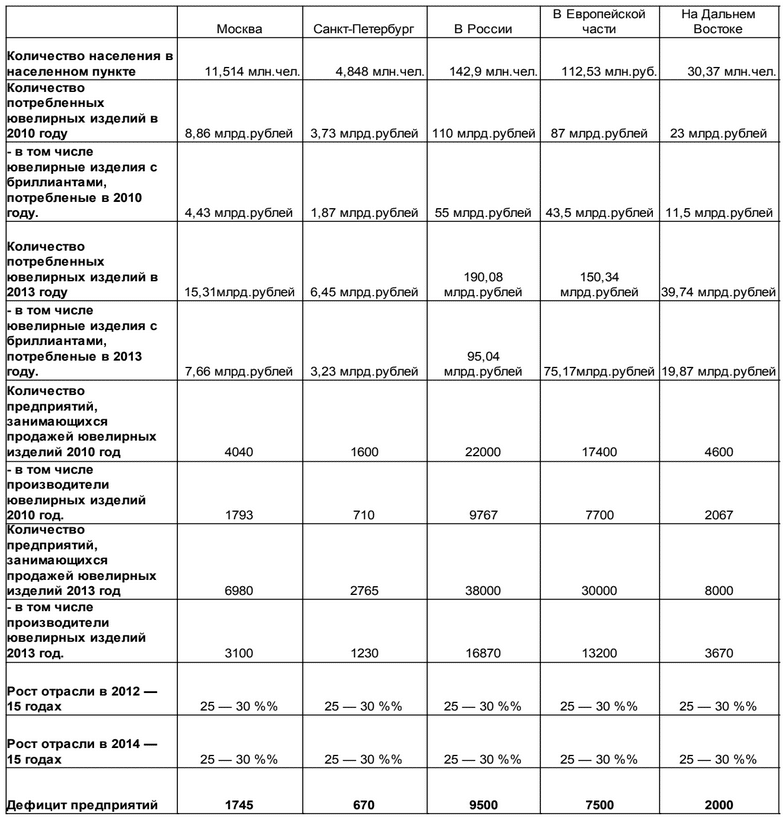

| № | ГОСТ | Описание |

|---|---|---|

| а | 20850-84 | Клееные деревянные конструкции. Основные Характеристики |

| два | 19414-90 | Склеенный массив дерева. Общие требования |

| 3 | 15613.4-78 | Склеенный массив дерева. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе |

| 4 | 25884-83 | Клееные деревянные конструкции. Метод определения прочности клеевых соединений при послойной зачистке |

| 5 | 16588-91 | Дерево и куски дерева. Методы определения влажности |

Важным моментом является то, что в обязательном порядке сертифицируется только несущий брус.

Все остальное, клееный брус для стен, лестницы и другие ненесущие элементы, сертифицируются добровольно.

Это считается преимуществом при торговле (позволяет установить более высокую цену), а также является защитой на случай нештатных ситуаций в новостройке.

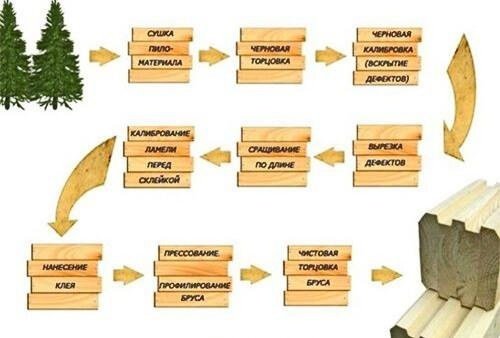

Технология производства клеенного бруса

1. Подготовка доски

Мы не будем углубляться в тонкости столярного дела (для этого есть специализированные ресурсы), но обязаны кратко описать технологию производства.

Суть всей технологии заключается в склеивании досок. Но чтобы будущая древесина была действительно прочной, древесина должна иметь определенную влажность и другие нюансы.

Мы поговорим об этом.

Поэтому, если ваши доски в виде пиловочника, то они требуют дополнительной обработки по технологическим нормам. Даже стандартные готовые доски иногда нуждаются в настройке, чтобы соответствовать вашему оборудованию.

Чаще всего длинные доски разрезают на более короткие, которые затем удобно склеивают, или, как говорят специалисты, «состыковывают».

«Шарнирная» доска держится лучше, чем цельная древесина. Хотя бы в теории, если все делать по технологии. Умение работать с деревом, кстати, является основным препятствием на этом рынке: квалифицированных плотников не так много.

В стране «победного высшего образования», где дипломы есть даже у уборщиц, очень сложно найти выпускника техникума с хорошим опытом работы по своей специальности.

2. Сращивание ламелей по технологии производства клееного бруса

Возвращаясь к нашим доскам, которые уже должны были быть высушены в специальной сушилке до влажности 8-12%, отметим, что весь период сушки зависит от влажности исходной древесины и обычно длится около 1 недели.

Еще один важный момент: последняя корректировка и подравнивание мелких дефектов осуществляется после высыхания; иначе после высыхания могут появиться новые дефекты; лучше сделать все один раз и в конце.

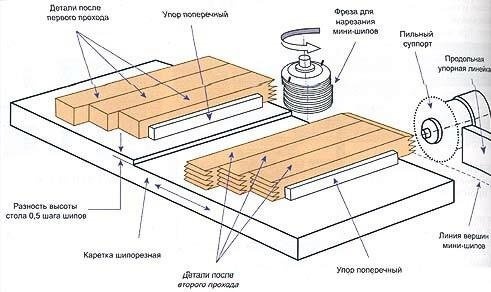

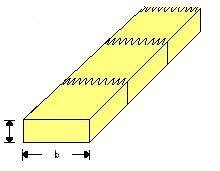

Готовые отшлифованные доски на специальном шипорезном станке обрезают «шипами» или «лесенками» для получения эффекта шестеренки: две вставленные друг в друга доски должны хорошо держаться без клея, а с клеем держатся крепко.

* Пример соединения дюбелей в клееной древесине.

После обработки их клеем на специальном станке ламели объединяются в «пакеты». Другими словами, они делают доски склеенными между собой.

Эти мешки отправляются на специальный пресс, где находятся под давлением 15 кг на квадратный метр не менее получаса. За это время клей должен высохнуть и кристаллизоваться, впитавшись в древесину.

После этого клееный брус «отдыхает» на складе трое суток, чтобы клей хорошо схватился.

Затем почти готовые балки профилируют (нарезают до нужного формата), а также пропитывают соответствующим составом; его выбирают в зависимости от условий эксплуатации дерева в будущем.

На завершающем этапе в них прорезаются специальные пазы, которые помогут доскам в дальнейшем строительстве.

3. Технология производства клееного бруса: последний этап

По окончании сборки клееный брус повторно обрабатывается защитным составом. После этого качество древесины проверяется и отправляется на склад.

Все кажется довольно сложным: сушка за сушкой, обрезка за обрезкой и т.д., но всему есть объяснение…

После каждой пропитки и сушки древесина деформируется, поэтому ее необходимо повторно шлифовать.

Следует понимать, что любая древесина – это природный живой материал, который имеет свойство вступать в реакцию с внешней средой. Именно эти пропитки и сушка должны сделать древесину менее чувствительной к этому влиянию.

Если все это упростить, то получится следующая схема:

Технология производства клееного бруса, несмотря на кажущуюся простоту, представляет собой достаточно сложный технологический процесс.

Что гораздо важнее: процесс долгий (древесину, а затем готовый клееный брус необходимо высушить). А как известно, время — деньги.

Теперь вы понимаете, почему «простая доска» стоит так дорого.

Оборудование для производства клееного бруса и персонал

Оборудование для производства клееного бруса, как вы могли видеть в предыдущем разделе, вам понадобится разное.

Нельзя сказать, что техника производства клееного бруса сильно отличается от оборудования для изготовления, например, деревянных дверей.

Но то, что без серьезных капитальных вложений не обойтись, это факт.

Оборудование для производства проще отобразить в виде таблицы, где указаны цены и общая смета капитальных вложений:

| № | Описание | Цена (от дорогих к дешевым) в рублях |

|---|---|---|

| Всего: | 9 610 000 руб | |

| а | Автоматическая линия для сращивания листов вдоль |

2 150 000 |

| два | Вертикальный гидравлический пресс |

1 900 000 |

| 3 | Собиратель |

1 700 000 |

| 4 | Квадроцикл |

1 110 000 |

| 5 | Ленточная пила |

900 000 |

| 6 | Сушильная камера |

510 000 |

| 7 | Вилочный погрузчик |

500 000 |

| 8 | Катхед |

300 000 |

| 9 | Аппликатор клея |

220 000 |

| 10 | Край |

200 000 |

| 11 | Оборудование для заточки |

120 000 |

Помещение под оборудование для производства бруса.

Подходящее место для установки оборудования по производству клееного бруса так же важно, как и само оборудование.

Поскольку речь идет о столярных работах, то для сушки древесины понадобится много места. Поэтому не рекомендуется выделять под подземный цех площадь менее 1000 квадратных метров.

Помимо занимаемой площади, к цеху по производству клееного бруса предъявляются и другие требования.

Среди них наличие трехфазной электрической сети, термостата или другой системы контроля температуры и влажности в помещении (не допускается температура в помещении ниже 18°С), наличие вентилируемой системы, в соответствии с требованиями пожарной безопасности СНиП 41-01-2003.

К этому следует добавить, что облицовка стен и поверхностей пола должна быть огнеупорной и не давать искр: кирпич, плитка, бетон.

Особые требования к установкам по производству клееного бруса выражаются в простоте очистки (будет много пыли и щепы, очистка должна быть тщательно отлаженной системой), а также в наличии удобных подъездных путей.

Последний пункт важен, потому что доски и пиловочники – это крупногабаритные материалы, которые перевозят в больших грузовиках.

Они должны обеспечить погрузку и разгрузку клееного бруса в соответствии с правилами техники безопасности и без перекрытия дороги другим участникам дорожного движения.

Кстати, что касается опилок, то лучший вариант их не выбрасывать, а поставлять на предприятия по производству ДСП и ДВП, а то и вовсе наладить это производство у себя.

Если ваше производство клееного бруса расположено еще и рядом с сырьевой базой, а рядом есть крупный город, то такое предприятие с полным циклом производства и сбыта может быть просто очень успешным.

Насколько это реально? Спросите у тех, кто работает где-нибудь под Питером.

Аренда мастерской по всем стандартам будет стоить около 120 000 рублей в месяц.

Персонал.

Такой компании требуется много сотрудников.

Помните, мы указываем оборудование только в виде 11 единиц; для каждого из этих устройств требуется как минимум один оператор.

С учетом водителей, грузчиков, бухгалтера и руководства общая численность персонала составит около 22 человек с общим фондом оплаты труда около 381 000 рублей в месяц (включая налоговую нагрузку).

Также отметим, что такая крупная компания вряд ли сможет нанять бухгалтера на аутсорсинг. Придется нанять человека в штате.

Также крайне желательно найти водителя с грузовиком.

Но клининговые услуги могут выполняться вашими сотрудниками или силами клининговых компаний. Это может быть дешевле, чем наем специального персонала.

Полный цикл производства клееного бруса.

В видео вы найдете все этапы процесса и его характеристики:

Считаем расходы и выручку с производства проклеенных брусьев

Начнем с того, что помним: на капитальные вложения (приобретение оборудования для производства клееного бруса) выделяем 9 610 000 руб.

Также добавим зарплату персоналу в размере 1 100 000 рублей за первые три месяца.

а) Запуск производства.

Почему три?

Т.к такая большая компания сразу не получится, нужно собирать все разрешения и т.д.

Поэтому первые три месяца вы в лучшем случае будете работать на склад, а скорее всего, будете простаивать, заполняя склад сырьем.

А вот зарплату по выпуску нужно считать, и она будет всего 1 100 000 рублей.

К этому надо прибавить остальные расходы на аренду помещений, покупку транспортных средств и т д., а главное, покупку того самого сырья, без которого ничего нельзя произвести.

Бревна хвойных пород для производства обычно идут из расчета 877,50 м3 сырья на 300 м3 древесины или: 2925 м3/1м3.

В зависимости от производственной мощности вашего оборудования вам потребуется закупить 3200 кубометров древесины.

При цене 1 200 рублей за кубометр сумма вложений в сырье составит 3 840 000 рублей.

Также необходимо приобрести соответствующее количество клееной массы из расчета 4-6 литров клея на 1 кубометр готовой продукции.

Не забываем про коммуналку, а это еще в районе 110 000 рублей в месяц (значит умножаем на 3) плюс амортизация и тд

То есть всего за первые три месяца вам нужно будет вложить в запуск производства 5 500 000 рублей.

b) Итоговая смета на производство борусьев.

Полноценная работа вашей компании должна начаться только с четвертого месяца.

Ежемесячные расходы будут в районе 2 000 000 рублей.

Сюда входит аренда, зарплата персоналу, коммунальные услуги и, конечно же, закупка сырья, которая обойдется вам в 1 250 000 рублей в месяц.

В месяц он может отгрузить около 300 кубометров продукции.

При цене 11 200 рублей за самый простой клееный пиломатериал из сосны, объем 300 кубометров будет приносить вам 3 360 000 рублей в месяц. Опять же, это самый минимум.

Цены на доставку до конечного потребителя у бренда Prima, например, в четыре раза дороже. Но лучше перестраховаться (выставить меньшую прибыль).

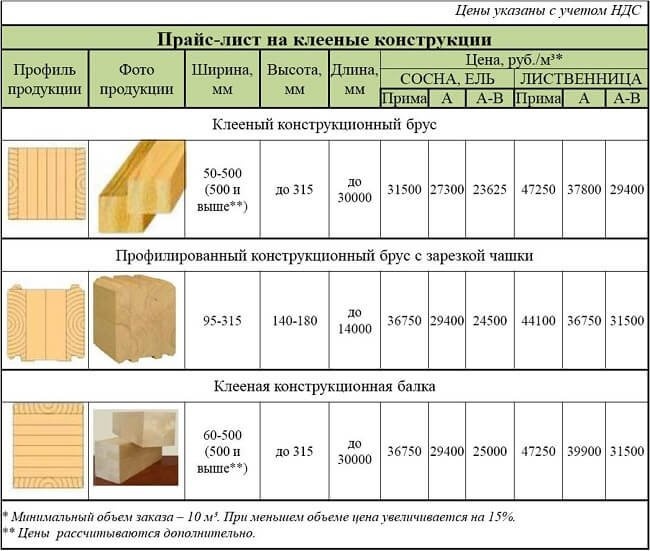

*Пример прайс-листа производителя клееного бруса в России.

с) Чистая прибыль и период окупаемости клеенных брусьев.

- Определяем чистую прибыль в месяц: 3 360 000 — 2 000 000 = 1 360 000 руб.

- Умножьте на 9 месяцев работы (12 — 3 месяца бездействия = 9).

- Получаем сумму 12 240 000 рублей — это наша чистая прибыль.

Не забываем про простои первые три месяца (1 250 000 * 3 = 3 750 000 рублей) и капитальные вложения в размере 5 500 000 рублей.

Общий объем капитальных вложений для запуска производства составит 9 250 000 руб.

При чистой прибыли в 1 360 000 рублей в месяц мы сможем вернуть эту инвестицию за 7 месяцев (а с учетом реальных рыночных цен и роста цен на переработанную древесину — еще раньше).

Для такого крупного бизнеса, как производство клееного бруса, выход на этот уровень является очень успешным.