Изготовление блоков керамзитобетонных

Производство керамзитобетона

Производство керамзитобетона

На данный момент все большее количество застройщиков интересуется процессом производства строительных материалов. Многие из них направлены на знакомство с азами релиза, для последующих попыток самостоятельного производства. И это не случайно.

Изготовление изделий своими руками способствует не только накоплению бесценного опыта, но и значительной экономии. В данной статье мы рассмотрим этапы производства стенового материала, как в заводских условиях, так и в условиях домашнего производства.

Давайте разберемся, изготовление бетонных блоков из керамзита – что это за процесс?

Понятие керамзитобетона

Для вас будет актуально предварительно ознакомиться с самим материалом. Рассмотрим, какими свойствами он обладает, какие факторы могут повлиять на его изменение, а главное, на какой вид или тип изделия следует обратить внимание при планировании возведения того или иного сооружения.

Основные свойства и состав материала

Основным наполнителем керамзитобетонной смеси является сам керамзит. Он может быть разной фракции, что напрямую влияет на конечный результат. Также в состав входят цемент, песок, вода и различные добавки, способные улучшить качество смеси и будущих изделий.

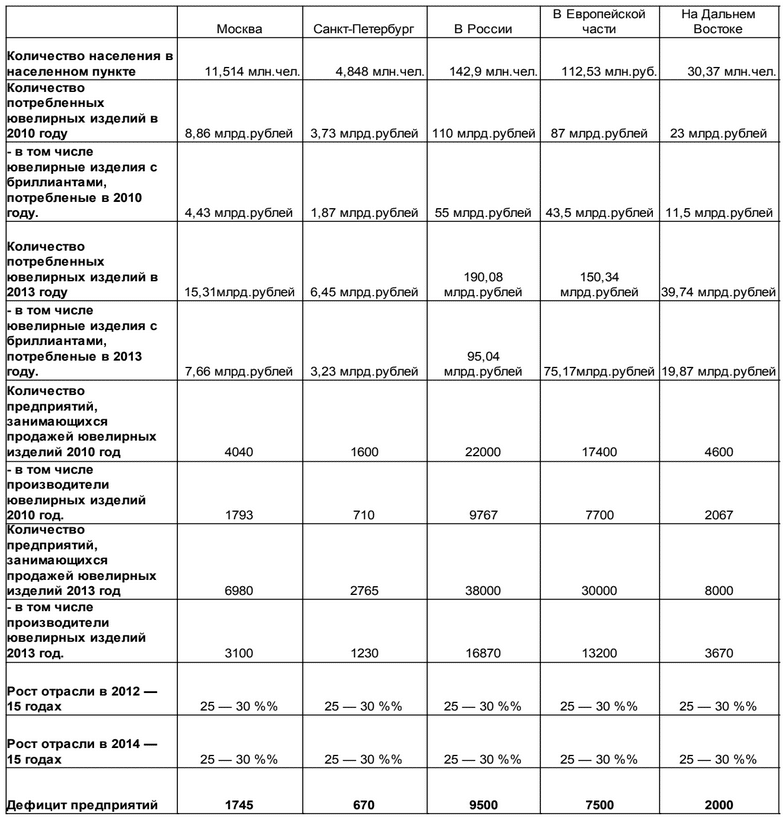

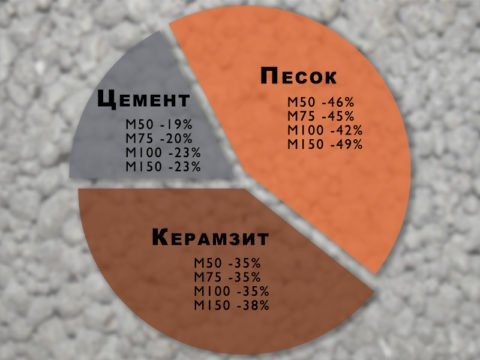

Состав керамзитобетонного блока

Состав керамзитобетонного блока

Кроме того, в качестве наполнителей могут выступать пемза или шлаковый гравий, песок, альгопорит, щебень.

Керамзит придает легкость изделиям и снижает коэффициент теплопроводности. Цемент, в свою очередь, придает прочность.

Давайте рассмотрим характеристики керамзитобетонных блоков и обсудим, насколько этот материал подходит для вашего строения.

- Теплоемкость керамзитобетонных блоков вполне конкурентоспособна, особенно если сравнивать этот коэффициент с плотностью материала. Числовое значение находится в диапазоне от 0,14 до 0,45. Это намного больше, чем у пенобетона, но стоит отметить, что плотность последнего также ниже.

- Количество циклов морозостойкости может достигать 200. Это завидный показатель практически для всех стеновых материалов.

- Плотность варьируется от 400 до 2000 кг/м3.

Примечание! Керамзитобетон относится к классу легких бетонов и является единственным из всех материалов, достигающим такого показателя плотности. Его используют при возведении фундаментов и цоколей, что также является исключением из правил.

- Сжатие. Керамзитобетон совершенно не подвержен усадке, и это является весомым преимуществом. В результате стены не подвержены деформации, исключается появление трещин в связи с этим.

- Керамзитобетону свойственна гигроскопичность, однако показатель в 18% относительно невелик. Изделия нуждаются в защите от влаги.

- Толщина стен для среднего региона России должна быть не менее 500 мм при условии последующего утепления. Разве это не так много.

Классификация блочных изделий, выбор оптимального типа блока для строительства

А теперь немного поговорим о классификации продукции и попробуем выбрать наиболее подходящий вариант для производства.

Примечание! Не все перечисленные ниже продукты можно приготовить в домашних условиях. Для производства некоторых из них требуется дорогостоящее оборудование, что делает малообъемный процесс неэкономичным.

Керамзитовые блоки по своему назначению могут быть:

- Стеновые, используемые для возведения стен;

- Перегородка, используемая при установке перегородок;

- Вентиляционная, отличающаяся наличием специальных отверстий для разводки инженерных коммуникаций;

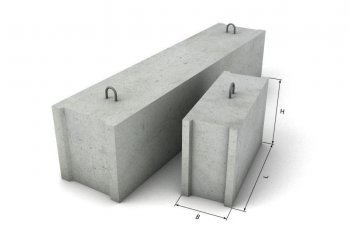

- Фундамент с максимальным сопротивлением и плотностью. Являются крупноформатными изделиями, могут выпускаться в виде пустотелых и полнотелых блоков;

- Сборно-монолитные кровельные блоки.

По внешним характеристикам блоки бывают: лобовые и рядовые.

Блок из глины с покрытием

Блок из глины с покрытием

Последние используются при кладке стен и перегородок, требуют последующей отделки. Изделия с покрытием не нуждаются в дополнительной отделке. Лицевых сторон может быть две или одна.

Возможная структура блока определяла наличие пустотелых и полнотелых изделий. Первый вариант легче и менее прочный. Имеет низкий коэффициент теплопроводности.

Полый глиняный бетонный блок

Полый глиняный бетонный блок

Полнотелые блоки тяжелее и плотнее, они выдерживают гораздо большие нагрузки.

Полнотелый керамзитобетонный блок, фото

Полнотелый керамзитобетонный блок, фото

Структура поверхности блоков может быть разной: полированной, колотой, гладкой, волнистой.

- Углы могут быть закругленными, прямыми. Блоки могут иметь канавку, ребро или гладкую поверхность без углублений и впадин.

- Показатель средней плотности стал основой для появления еще одной классификации, одновременно определяющей область применения материала.

- По этому различают блоки: конструкционно-теплоизоляционные, теплоизоляционные и конструкционные.

- Первый тип характеризуется плотностью 500-900 кг/м3. Популярен у владельцев частных строений. Используется при возведении перегородок и стен. При этом дома могут достигать высоты 2-3 этажей.

- Теплоизоляционные изделия не способны выдерживать нагрузки. Они используются в строительстве в качестве теплоизоляционного материала.

- Конструкционный керамзитобетон является наиболее прочным и плотным. Однако, в отличие от этого, значительно увеличивается и его теплопроводность, что требует дополнительного утепления.

Если иметь в виду способ производства, а точнее способ твердения, то набирать прочность керамзитобетонный блок может в естественных условиях (безавтоклавный способ) или в автоклавном (автоклавный способ твердения).

Между собой такие изделия будут отличаться. Автоклав будет прочнее и менее ломким. Его геометрия, как правило, лучше, а производительность выше. В домашних условиях возможно производить исключительно неавтоклавные изделия.

Сильные и слабые стороны строений, возведенных из керамзитобетонных блоков

Прежде чем перейти к процессу производства, давайте рассмотрим положительные и отрицательные качества керамзитобетонных блоков.

Начнем с преимуществ материала:

- Материал экологически чистый, в составе не содержатся вредные и опасные вещества.

- Керамзитобетонный блок имеет небольшой вес, что снижает нагрузку на фундамент здания.

- Большие габариты позволяют увеличить скорость возведения конструкции.

- Низкая цена.

- Возможность изготовления вручную.

- Высокая прочность, плотность и морозостойкость.

- Прочность материала.

- Далеко идущий.

- Разнообразие размеров и выбор производителей.

- Паропроницаемость и звукоизоляция.

- Низкий коэффициент теплопроводности.

- Отсутствие склонности к усадке или деформации.

- Керамзитобетон не склонен поддаваться биологическому воздействию.

- Фиксация практически любой фурнитуры, простота крепления предметов к стене.

- Хорошая адгезия с отделочными материалами.

- Разнообразие внутренней отделки и облицовки фасадов.

Слева: стандартные размеры керамзитобетонных блоков

Слева: стандартные размеры керамзитобетонных блоков

Есть и недостатки.

Основные из них следующие:

- Хрупкость изделий;

- Сложность обработки;

- Гигроскопичность;

- Преобладание надомного производства.

Поэтапный разбор производственного процесса

Раз мы выяснили характеристики материала, пора приступить к рассмотрению этапов производства. Начать стоит с обзора необходимого набора оборудования и сырья.

Оборудование и сырье

Если говорить об изготовлении блоков на заводе, то можно приобрести и использовать различные виды оборудования:

- Конвейерный тип. Отличается максимальной автоматизацией и большими объемами суточного выпуска продукции. Стоимость такой линейки довольно высока, но окупаемость, как правило, занимает не более 12 месяцев с момента выпуска.

Фрагмент конвейерной линии по производству керамзитоблоков

Фрагмент конвейерной линии по производству керамзитоблоков

Стационарная линия. Более экономичный. Участие человека необходимо не только как оператора. Целостность можно выбрать самостоятельно.

Стационарная линия для производства керамзитобетонных блоков

Стационарная линия для производства керамзитобетонных блоков

Изготовление керамзитобетонных блоков в домашних условиях подразумевает наличие бетономешалки, вибропресса и форм для блоков.

Также возможно использование мини-установки. Он способен производить до 25 м3 продукции в сутки. Это зависит от модели и, в свою очередь, от мощности, стоимости и производителя.

Оборудование можно построить самостоятельно, чтобы сэкономить деньги. Станок для изготовления бетонных блоков из керамзита вполне можно сделать своими руками. Для этого вам понадобится инструкция и определенный набор необходимых деталей.

Теперь немного о сырье. Как уже было сказано, в состав керамзитобетонной смеси входят цемент, песок, вода и наполнитель. Самый популярный наполнитель – керамзит.

Структура состава определяет вид бетона в дальнейшем.

Следовательно, он делится на:

- Крупнопористый;

- Крупнозернистый;

- Умеренно плотный;

- Плотный;

- Мелкозернистый;

- С межкристаллитной пористостью.

Количество цемента, по отношению к общей массе, определяет будущую плотность и прочность состава.

Технология изготовления

Технология изготовления керамзитобетонных блоков своими руками предполагает самостоятельное приготовление раствора. Давайте начнем с этого.

При замешивании смеси следует учитывать, что пропорции для изготовления керамзитобетонных блоков точно не установлены, есть только рекомендации. Поэтому нужно быть готовым к тому, что с первого раза качественный блок может не получиться.

Смешайте раствор в следующем порядке:

- В первую очередь в бетономешалку заливается вода в количестве примерно одной части по отношению к общему составу.

- Керамзит попадает туда вторым, его количество составляет около 6 частей.

- Затем песок насыпают тремя частями.

- Цемент добавляется в последнюю очередь, одна часть.

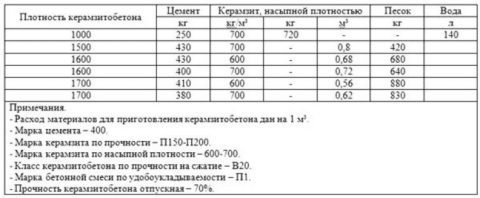

Примерные пропорции сырья для изготовления керамзитобетонной смеси

Примерные пропорции сырья для изготовления керамзитобетонной смеси

Подсказка! Особое внимание уделите выбору сырья. Марка цемента должна быть не ниже 400, срок годности не должен быть просрочен. Используя качественные материалы, вы частично гарантируете хороший результат.

Изготовление керамзитобетонных блоков своими руками состоит из определенных этапов.

Суть его в следующем:

- Готовая смесь формуется и помещается в вибропресс. За счет вибрации раствор уплотняется, что значительно повышает прочностные характеристики будущих изделий.

- Раствор поступает в формы, излишки аккуратно удаляются.

- После этого изделия должны немного затвердеть в течение нескольких дней.

- Следующим шагом будет зачистка.

- Блоки достигают технической зрелости через 28 дней.

Что касается фабричного производства, то процесс идет по тому же принципу, только в более автоматизированном режиме.

При наличии автоклава изделия обрабатываются на последнем этапе. В этом случае вам не придется ждать 28 дней. Заметная прочность достигается через 12-14 часов.

Блочное хранение на заводе

Блочное хранение на заводе

Преимущества блоков заводского изготовления перед изделиями, изготовленными своими руками, заключаются в следующем:

- Как правило, они более долговечны;

- Состав и качество контролируются по ГОСТу;

- Блоки имеют лучшую геометрию;

- Самостоятельное изготовление занимает много времени и задерживает строительство.

- Долговечность автоклавных изделий, как и их эксплуатационные характеристики, выше.

Видео в этой статье – «Обзор керамзитобетонных блоков» расскажет об особенностях этого материала.

Краткий анализ рентабельности выпуска

К сожалению, рассчитать универсальный бизнес-план не представляется возможным, так как рентабельность производства зависит от многих факторов, основными из которых являются:

- Стоимость инвестиций;

- Регион ведения бизнеса, покупательная способность в нем;

- Стоимость сырья;

- Бытовые расходы, количество браков и многое другое.

Конечно, можно грубо подсчитать экономическую целесообразность. Допустим, по статистике стоимость куба керамзитобетонного блока составит 2300 руб.

- Оборудование будет стоить, при заводском производстве, 5 000 000 (недорогой вариант конвейерной линии).

- Средняя рыночная стоимость реализации составляет 3500 рублей за м3 продукции.

- Предположим, что ежедневный объем производства составляет 50 м3. Ежемесячно в данном случае при суточной работе составляет 1500 м3.

- Выручка от реализации всей продукции составит 5 250 000.

- Чистый доход: 2300*1500=3450000. 5250000-3450000=1800000

- Окупаемость: 5000000\1800000=2,7 месяца. Это, конечно, крайне оптимистичная версия развития событий, но тем не менее реальная.

- В случае домашнего производства для собственных нужд расчеты еще проще.

- Допустим, нам нужно 150м3 продукции.

- Себестоимость — 2500, рыночная стоимость — 3500 рублей за м3.

- Стоимость оборудования около 60000р.

Считаем: 3500-2500=1000. 1000*150=150000.

15000-60000=90000 — это наша прибыль.

В заключение

Технология изготовления керамзитобетонных блоков не слишком сложна и позволяет изготовить изделия в домашних условиях. Керамзитобетонный блок при соблюдении всех технологий производства и последующей укладки способен сделать конструкцию прочной, практичной и долговечной.